| こ のペー ジは、振動騒音 解析に関するホームページです.振動騒音問題を解決するための、ツールの販売、サポートセミナー 、コンサルティングを 行なっています | ||

|

振動・騒音の対策 実験手法の検討・確立 システム・ソフトの検討 |

NV Solutions,Inc. ホーム > サポート >コリレーション |

|

||

| ■ 実験検証 コリレーション (実 験モーダル解 析とシミュレーションの相関確認) | ||||||||||||||||

| ■

実験検証 コ

リレーション 実験モーダル解析の結果と、シミュレーションの固有値解析がどの程度一致しているか確認を行います. ここでは、シンプルな構造物での実施例を示したいと思います 手順 1.対象構造物の準備 今回は薄い鉄板 実験の準備、材料特性(ヤング率の測定確認)、薄板の傷の有無もデータから念のため確認 2.実験モーダル解析 3.シミュレーションによる固有値解析 4.コリレーション 使用機材 ・ 実験対象構造物−薄板 ・ 計測装置 cWCA(A&D社製) ・ ハンマー (Dytran社製) ・ センサー (Dytran社製) ・ 実験用治具 (対象物をフリーフリーにする) ・ はかり(ヤング率のため正確な質量が必要) ・ ヤング率計算ソフト (EXCELのマクロ) ・ 実験モーダル解析ソフト (ME'scope) ・ シミュレーションソフト ・ コリレーションソフト (NVS-Coorelation) |

||||||||||||||||

| 1.対象構造物 お

よび ヤング率の測定 シンプルな構造物として以下の薄板を準備  材料: 鉄 大きさ: 300mm × 30mm ×1.2mm(厚さ) 重さ: 84.18g 実験条件:フリーフリー 最初の準備 ● 最初に材料特性を確認. 簡単な実験でヤング率を求めると、以下のような結果となった ヤング率: 190Gp 鉄としては柔らかい. 密度: 7794Kg/m^3 ※ 樹脂等の材料の場合は、出来るだけ最初に材料特性は確認すべきである. ここでヤング率を求めると他にも分かる事がある. 材料が積層材、複合材、異方性等の場合、非線形であるが、その度合いを知ることが出来る事である.線形解析でもほとんど問題が無いのか、かなり問題がある か傾向が分かる. ● また構造物に問題が無いか確認を行った.実験計測データの結果を考察し、この材料は均一な厚さであり特に問題無いことも確認できた. ※ 今回の対象構造物においては厚さが不均一だったり、どこかに傷があると、実験計測データの結果に兆候が見ることができる |

||||||||||||||||

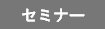

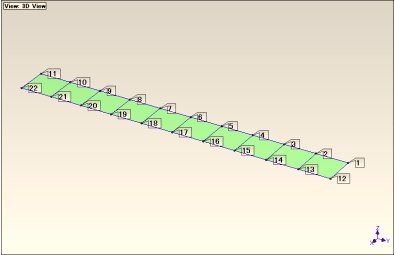

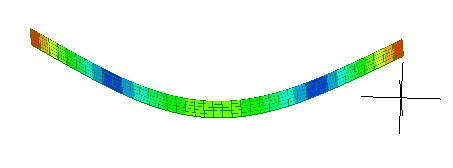

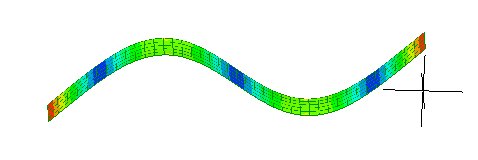

| 2.実験モーダル解

析 薄板を以下のポイントで計測し、実験モーダル解析を行った  曲げモードと捩れモードが存在する

|

||||||||||||||||

| 3.シミュレーションによる固有値解析 今回はShell要素で作成  固有値解析にて、以下の結果が得られた(剛体モード除く) モード番号 固有振動数(Hz)

|

||||||||||||||||

| 4.

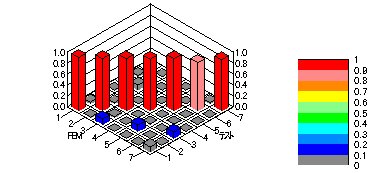

コリレーション 実験データとシミュレーション結果のコリレーションを取る (1) 最初に実験とシミュレーションデータをコリレーションソフトでインポートする (2) 実験とシミュレーションの座標位置相関を取り、同じ座標位置を見つける 今回の形状の単位は、実験形状(m)、シミュレーション(mm)として作成した. 単位や、方向は、実験とシミュレーションで違うことが良くある.(ソフト内で対応のため問題なし) ※ 例えば、構造物全体の中の一部の部品について評価する場合、シミュレーションでは前方をXとして部品は45度傾いている 場合、シミュレーションではそ のまま45度傾いた状態で作成することが多い.それに対して実験では、センサーを取付やすい方向で座標系を決めることが多い.そのため、座標系が一致しな い場合もある. (3) MAC計算 実験結果とシミュレーション結果のMACを計算する  MACの意味 上図において、FEM軸は1から7のモードがあり、テスト軸も1から7のモードがある. FEMの1番目のモードとテストの1番目のモードが1.0に近い値を示していることが確認できる. また、FEMの2番目とテストの2番目、FEMの3番目とテストの3番目、、、が高いことが分かる. 値が1.0に近い場合はモードの形が同じ、0に近い場合はモードの形が違う事を意味している. 理想的には上図のように対角項が1.0でそれ以外が0であれば 実験結果とシミュレーション結果が一致していることになる. ※ 対角項の順に並んでいない場合、高い値が全く見られない場合、一部のみ高い値が見られる場合、等、いろいろな結果が得られ るが、それは一致していないことを示している. 原因としては、いろいろ考えられ、シミュレーションの精度が実物と一致していないケースが多いが、実験データの精度が良くない場合もある.このMACから ある程度の問題点の傾向の判断は可能である. (4) 結果の確認 今回の結果は、簡単に確認すると、この程度の値と思われる シンプルな基本構造物のため、モードも周波数もほぼ一致していることが分かる  コリレーションで一致する条件は、信頼できる実験データ、信頼できるシミュレーションデータが揃った時である. 一致しない場合、どのように判断するか?が難しいところである.そして、無理やり一致させる事も問題があり、一過性なものになってしまう可能性がある.設 計変数が一致していなければならない. ※ MACが一致するしないの見方は、MAC値が小さくても対角項にピークで並んでいる場合は、傾向が一致していると判断でき る.MACが1つしか立っていないなどの場合は、 実験とシミュレーションが一致していないため、信頼できないデータを元に設計を進めていることになる. 現状の精度を確認したい方はご連絡ください 現在の状況、問題点を洗い出し、精度UPを行うことができます |

||||||||||||||||

| 5.

所要時間 今回の、一連の流れに要した時間は、約1時間20分だった. (1)実験材料の準備、ヤング率の測定&計算、考察 : 15分 (2)実験モーダル解析(形状作成、データ計測、パラメータ抽出、確認): 35分 (3)シミュレーション(モデル作成、要素、固有値解析、確認): 15分 (4)コリレーション(各データ準備、コリレーション処理): 15分 今回一番時間が掛かったのは、このHP用に書き込む作業だった |